1. Уводзіны

Стрэл выбух, бісеру, і пясок (абразіўны) струйная апрацоўка - гэта тры распаўсюджаныя тэхналогіі падрыхтоўкі паверхні.

Яны выкарыстоўваюць розныя носьбіты і механізмы перадачы энергіі, забяспечваюць выразную аздабленне паверхні і стан рэшткавага напружання, і таму адпавядаюць розным інжынерным задачам:

высокапрадукцыйная ачыстка і ачыстка (Стрэл выбух), касметычны атлас або лёгкі пілінг (бісеру), і выдаленне агрэсіўнага матэрыялу і стварэнне анкерных профіляў для пакрыццяў (абразіўная/пескоструйная апрацоўка).

Ніжэй прыведзена тэхнічнае параўнанне, на якое вы можаце разлічваць для атрымання спецыфікацый, закупкі і выбар працэсу.

2. Што такое дробеструйная апрацоўка?

Стрэл выбух з'яўляецца высокаэнергетычным, механічны працэс падрыхтоўкі паверхні, які рухае металічныя асяроддзя (часцей за ўсё сталёвы дроб або сталёвы пясок) на нарыхтоўку для ачысткі, профіль, і механічна апрацаваць паверхню.

Ён спалучае ў сабе эфектыўнае выдаленне шумавіння, пясок, пырскі зварных швоў і пакрыцця з эфектам ушчыльнення, якія могуць ствараць карысныя рэшткавыя напружання пры сціску, што робіць іх адначасова ачысткай і функцыянальнай апрацоўкай, якія шырока выкарыстоўваюцца ў вытворчасці, ліцейная і стомленасць крытычных прыкладанняў.

Асноўныя характарыстыкі

- Сродкі інфармацыі: звычайна сталёвы дроб (сферычныя) або сталёвы пясок (кутняй); памеры носьбітаў звычайна вар'іруюцца ад A60 да A320 (стрэл) і G12–G40 (пясчынка).

- Прынцып прывада: цэнтрабежны (кола/турбіна) разгон — высокая прапускная здольнасць без расходу сціснутага паветра.

- Першасныя эфекты: выдаленне накіпу / рэшткаў, дэзактывацыя паверхні, генерацыя анкернага профілю (умераны), і апрацоўка паверхні (напружанне сціску).

- Эканоміка: носьбіт можна шматразова выкарыстоўваць на працягу тысяч цыклаў, забяспечваючы нізкі кошт носьбіта за м² на вялікіх працах.

Як гэта працуе

Высокахуткаснае верціцца крыльчатка (кола) кідае стрэл радыяльна на частку.

Кожная часціца нясе кінэтычную энергію; пры ўдары энергія перадаецца падкладцы, пластычна дэфармуюцца няроўнасці, выцясненне слаба звязанага матэрыялу і стварэнне кантраляванай тэкстуры паверхні.

Паўторныя ўдары па паверхні ствараюць агульны эфект "разбівання", аналагічны адначасовым дзеянням мноства малюсенькіх малаткоў.

Тыпавое абсталяванне, СМІ і працоўныя дыяпазоны

| Параметр | Тыповы дыяпазон / Прыклады | Ноты |

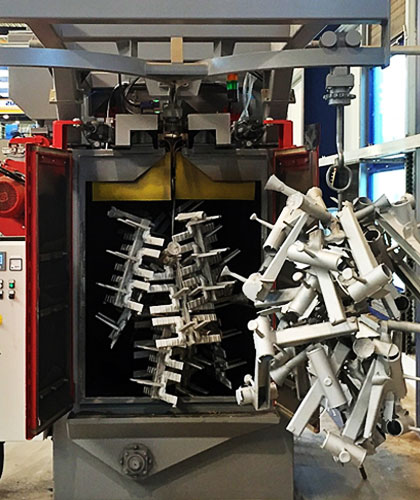

| Тып машыны | Адна-/шматколавыя цэнтрабежныя струйныя машыны, барабанныя/ротарныя выбуховыя сістэмы, выбух канвеера, рабатызаваных колавых выбуховых клетак | Выбар залежыць ад памеру дэталі, геаметрыя, і прапускная здольнасць |

| Тып носьбіта | Сталёвы дроб (А-серыя, e.g., А60–А320), Сталёвы пясок (G-серыя, e.g., G12–G40), Спецыяльная нержавеючая дроб | Стрэл = сферычны, grit = вуглаваты; нержавеючая сталь для дэталяў з каляровых металаў |

| Дыяметр СМІ | 0.3–3 мм (тыповы A60–A320) | Уплывае на профіль паверхні і агрэсіўнасць ачысткі |

| Хуткасць медыя | 20–70 м/с | Залежыць ад абаротаў колы і памеру стрэлу; больш высокая хуткасць = большая энергія ўдару |

| Альмен Інтэнсіўнасць | 0.006–0,040 цаляў-А | Выкарыстоўваецца для колькаснай ацэнкі эфекту пінінгу; вымяраецца палоскамі Альмена |

| Профіль паверхні (Rz) | 10–50 мкм | Сярэдні анкерны профіль для пакрыццяў; кантралюецца тыпам носьбіта, супрацьстаянне, і экспазіцыі |

| Прапушчана | Ад дзесяткаў да тысяч кг/г | Шматколавыя сістэмы забяспечваюць вельмі высокую прапускную здольнасць для масавай вытворчасці |

Паверхневыя вынікі (чаго чакаць)

- Ачышчальная эфектыўнасць: выдатна падыходзіць для акаліны, іржа, пясок, зварныя пырскі і дзындра - пакідае чысты, рэактыўная металічная паверхня, прыдатная для пакрыцця.

- Тэкстура паверхні: сярэдні анкерны профіль падыходзіць для многіх прамысловых пакрыццяў; профіль, які можна кантраляваць памерам/тыпам і экспазіцыяй.

- Рэшткавы напружаны стан: прыпаверхневыя Рэшткавыя нагрузкі на сціск ўводзяцца (спрыяе стойкасці да стомленасці і ўстойлівасці да росту расколін).

- Цвёрдасць паверхні: сціплае ўмацаванне падпавярхоўнага пласта - тыповае павышэнне ~5–30% у залежнасці ад маркі сталі і інтэнсіўнасці.

- Вываз матэрыялу: перш за ўсё пластычная дэфармацыя; чыстыя страты падкладкі за праход нізкія ў параўнанні з рэжучымі абразівамі, але кумулятыўнае выдаленне можа адбыцца з вялікай колькасцю пяску.

Тыповыя прамысловыя прымянення

- Падрыхтоўка канструкцыйнай сталі перад ахоўнымі пакрыццямі (талерка, бэлькі, бэлькі).

- Чыстка ліцейнага цэха — выдаленне пяску, маштаб і лініі раздзялення ад адлівак.

- Кампаненты, крытычныя да стомленасці — кантраляваная дробеструйная апрацоўка спружын, шасі, кампаненты турбіны для павышэння даўгавечнасці.

- Аўтамабільная і чыгуначная для дэталяў масавай вытворчасці, якія патрабуюць як ачысткі, так і ўмацавання паверхні.

- Рамонт паверхні дзе зношаныя паверхні ачышчаюцца, а затым аздабляюцца/шліфуюцца да патрэбнага памеру.

3. Што такое бісераструйная апрацоўка?

Бісерструменне гэта кантраляваны абразіўна-струменны працэс, які выкарыстоўвае сферычныя СМІ (шкляныя пацеркі, керамічныя пацеры, металічныя пацеры) чысціць, здымаць задзірыны, апрацуйце паверхню атласам або злёгку ачысціце яе.

У параўнанні з дробеструйной апрацоўкай колавага тыпу і з кутнім абразівам (пясок / пясок) выбуховыя работы, бісеру менш агрэсіўныя, вырабляе а гладкі, аднастайнае атласнае пакрыццё, і перадае толькі лёгкія напружання сціску.

Ён шырока выкарыстоўваецца там, дзе знешні выгляд, патрабуецца жорсткі кантроль памераў і беражлівая апрацоўка паверхні.

Асноўныя асаблівасці

- Медыягеаметрыя: сферычныя шарыкі коцяцца і адскокваюць пры ўдары, таму працэс імкнецца гладкі мікра-няроўнасці, а не агрэсіўна парэзаны матэрыял.

- Скончыць: тыповы вынік - атласны/матавы выгляд з нізкай і ўмеранай тэкстурай паверхні - пераважны для касметычных дэталяў і для падрыхтоўкі паверхняў да пакрыцця без цяжкіх анкерных профіляў.

- Кантроль: лёгка арыентавацца (рондаль пад ціскам або выбуховая шафа) і добра падыходзіць для невялікіх/складаных дэталяў і выбарачнай апрацоўкі вобласці.

- Нізкія страты падкладкі: мінімальнае выдаленне матэрыялу ў параўнанні з вуглавымі абразівамі - добра для танкасценных або прэцызійных дэталяў.

- Дадатковы светлавы пілінг: з металічнымі пацеркамі (сталёвыя пацеры) або пры больш высокім ціску дробеструйная апрацоўка можа надаць дабратворны светлавы эфект ачысткі.

Як працуе дробеструйная апрацоўка

Сціснутае паветра або цэнтрабежнае кола паскараюць сферычныя шарыкі да нарыхтоўкі.

Пры ўдары кінэтычная энергія шарыка рассейваецца ў асноўным праз скрутка, падскокваючы і пластычнае згладжванне паверхневых пікаў.

Бо бісер не мае вострых рэжучых беражкоў, дамінуючым механізмам з'яўляецца дэфармацыя паверхні і сціранне, а не рэзанне, у выніку:

- выдаленне мяккіх забруджванняў або задзірын,

- згладжванне вострых краёў, і

- сацінаваны, аднастайная аздабленне без глыбокага анкернага профілю, пакінутага вуглавымі абразівамі.

Тыпавое абсталяванне, СМІ і практычныя дыяпазоны параметраў

| Параметр | Тыповы дыяпазон / прыклады | Ноты |

| Тыпы носьбітаў | Шкляныя пацеркі (содава-вапнавы або боросиликатный), керамічныя пацеры, пацеркі з сталі/нержавеючай сталі | Элементы кіравання выбарам мультымедыя скончаны, даўгавечнасць і любыя металічныя рэшткі |

| Памер носьбіта | 50 мкм – 1.0 мм (0.05–1000 мкм) агульныя; тыповыя касметычныя памеры 100–400 мкм | Меншыя пацеркі → больш тонкая аздабленне; буйнейшыя пацеркі → мацнейшы атлас/пэн |

| Метад паскарэння | Гаршчок пад ціскам (паветраны выбух), пылесос, колавага тыпу для металічных пацерак, выбуховая шафа, рабатызаваных клетак | Гаршчок пад ціскам, найбольш распаўсюджаны для кантраляваных лабараторных/настольных работ |

| Працоўны ціск | 2-6 бар (30–90 psi) характэрны для выбуховых работ пад ціскам | Больш высокі ціск павялічвае інтэнсіўнасць і можа ўзмацніць скурванне |

Хуткасць медыя (прыбл.) |

30–80 м/с (машына & залежыць ад ціску) | У многіх выпадках пры эквівалентнай масе стрэліў кола ніжэй, чым цяжкае |

| Тыповы профіль (Rz / Ра) | ≤5–15 мкм Rz (Значэнні Ra звычайна нізкія, e.g., Ра < 1.0–2,5 мкм) | Вельмі залежыць ад памеру шарыка, супрацьстаянне і час |

| Інтэнсіўнасць Альмена (калі вымераць) | Вельмі нізкі: звычайна <0.006 у-а; можа дасягаць ~0,01 дзюйма-А з буйнымі металічнымі шарыкамі/высокім ціскам | Выкарыстоўвайце Almen толькі ў тым выпадку, калі мэта - пілінг |

| Прапушчана | Умераны — кабінетная/настольная праца або невялікі- да сярэднесерыйнай вытворчасці | Ніжэй, чым колавы стрэл на буйных частках; ідэальна падыходзіць для невялікіх серый |

Паверхневыя вынікі: ачыстка, профіль, Рэшткавы стрэс, цяжкасць

- Чыстка: выдаляе светлы накіп, паверхневыя аксіды, паліровачныя сумесі, лёгкая іржа, і ўспышка.

Эфектыўны для абястлушчвання/ачысткі перад пакрыццём або афарбоўкай, калі глыбокі профіль не патрэбны. - Профіль паверхні / тэкстура: вырабляе гладкая атласная аздабленне з невялікім анкерным профілем - падыходзіць для дэкаратыўнага аздаблення і пакрыцця, дзе патрабуецца нізкі профіль. Тыповая Rz ≤ 5–15 мкм у залежнасці ад памеру шарыкаў.

- Рэшткавы стрэс: перадае лёгкія напружання сціску калі выкарыстоўваюцца металічныя шарыкі або больш высокі ціск; эфект ушчыльнення сціплы ў параўнанні з дробеструйной ачысткай.

Для кампанентаў, якія маюць крытычнае значэнне для стомленасці, выкарыстоўвайце праверку паласой Альмена, калі патрабуецца ўшчыльненне. - Цяжкасць / Праца ўцяплення: нязначнае прыпавярхоўнае працоўнае ўмацаванне - як правіла невялікая цвёрдасць павялічваецца (~0–15%), моцна залежыць ад матэрыялу асновы і інтэнсіўнасці.

- Вываз матэрыялу: нізкі; падыходзіць для дакладных кампанентаў і тонкіх секцый, дзе цэласнасць памераў мае вырашальнае значэнне.

Тыповае прамысловае прымяненне шарыкаструменнай апрацоўкі

- Касметычная аздабленне для спажывецкага абсталявання, аўтамабільная аздабленне, ювелірныя вырабы і архітэктурнае абсталяванне (аднастайны атласны выгляд).

- Папярэдняя ашалёўка / папярэдняя ачыстка пакрыцця калі патрэбны невялікі профіль для счаплення, але моцная рэзка непажаданая.

- Зняцце задзірын і акругленне краёў апрацаваных дэталяў і адлівак, дзе вострыя краю павінны быць згладжаныя без страты матэрыялу.

- Медычны і аэракасмічныя кампаненты дзе аздабленне паверхні, чысціня і кантроль памераў маюць вырашальнае значэнне (медыцынскія інструменты, артапедычныя імплантаты - звярніце ўвагу на сумяшчальнасць матэрыялаў і кантроль чысціні працэсу).

- Абслугоўванне прэс-формаў і інструментаў, каб выдаліць флэш без змены крытычных памераў.

- Рэстаўрацыйна-кансервацыйныя работы, дзе патрабуецца далікатнае аздабленне на далікатных частках.

4. Што такое пескоструйная апрацоўка? (Абразіўны / Пескоструйная апрацоўка)

Пескаструменная апрацоўка (правільней называць абразіваструйная ачыстка або пескоструйная апрацоўка) гэта пнеўматычны працэс падрыхтоўкі паверхні, які выкарыстоўвае кутняй, рэжучыя абразівы паскараецца сціснутым паветрам да выдаліць пакрыцці, іржа і акаліна і да стварыць кіраваны анкерны профіль для наступных пакрыццяў.

Хоць свецкі тэрмін «пескоструйная апрацоўка» захоўваецца, сучасная прамысловая практыка пазбягае крышталічнага дыяксіду крэмнія (кварц) і выкарыстоўвае спецыяльныя абразівы (гранат, аксід алюмінія, дзверца, і г.д.) з-за здароўя і нарматыўных праблем.

Асноўныя асаблівасці

- Першаснае дзеянне: рэзка/эрозія — вуглаватыя абразіўныя часціцы адрываюць і здымаюць матэрыял з паверхні, а не дэфармуюць яго.

- Запланаваны вынік: хуткае выдаленне фарбы, моцная карозія, акаліна і стварэнне паўтаральнага анкернага профілю (указваецца ў мкм або мілі) што забяспечвае счапленне пакрыцця.

- Расходныя носьбіты: абразівы, як правіла, аднаразовыя або абмежаваныя для перапрацоўкі (кошт абумоўлены спажываннем).

- Гнуткасць: бруі, арыентаваныя на сопла, дазваляюць атрымаць доступ да складанай геаметрыі, куткі і зварныя швы; падыходзіць для цэхавых і палявых работ пры належным утрыманні.

Як пясок / Абразіваструменныя работы (механіка)

Сціснутае паветра (або часам сістэма Вентуры / гаршчок пад ціскам) разганяе абразіўныя збожжа праз асадку.

Пры ўдары вуглаватае зерне ўгрызаецца ў падкладку, разлом паверхневых забруджванняў і мікраразлом паверхні падкладкі, каб пакінуць узор якара.

Глыбіня і форма профілю залежаць ад цвёрдасці/памеру/формы абразіва, ціск паветра, дыяметр сопла, адлегласць супрацьстаяння і хуткасць ходу.

Тыпавое абсталяванне, СМІ і практычныя дыяпазоны параметраў

| Параметр | Характэрныя прыклады / дыяпазоны | Ноты |

| Агульныя сродкі масавай інфармацыі | Гранат (альмандзін) 80-120 меш, Аксід алюмінія (Al₂o₃) 80-240 грыт, Сталёвы пясок, Медны шлак, Шкляныя пацеркі (для негучных работ) | Шырока выкарыстоўваецца гранат (добрая рэзка, нізкая запыленасць); пазбягайце кварцавага пяску |

| Памер абразіва / сетка | 80–240 меш (тыповы гранат 80–120 меш для грубага профілю; 120–240 для больш тонкага) | Ніжняя сетка = больш буйныя часціцы = больш грубы профіль |

| Метад паскарэння | Напорны гаршчок / ачыстка пад ціскам, ўсмоктвальныя/выбуховыя гаршкі, аўтаматызаваныя соплавыя робаты | Гаршчок пад ціскам стандартны для прамысловых работ |

| Ціск паветра | 0.4-7 бар (6–100 psi); выкарыстанне тыповых прамысловых работ 4-7 бар (60–100 psi) | Больш высокі ціск → больш высокая хуткасць і хуткасць рэзання |

Хуткасць часціц (прыбл.) |

50–100 м/с у сфакусаваных бруях (залежыць ад асадкі & ціск) | Хуткасць і маса часціц вызначаюць хуткасць эрозіі |

| Тыпавы анкерны профіль (Rz) | 20–200 мкм Rz (агульныя ахоўныя пакрыцця: 25–75 мкм) | Укажыце дыяпазон профіляў, неабходны пастаўшчыку пакрыцця |

| Прапушчана / хуткасць выдалення | Ад сярэдняга да высокага — залежыць ад памеру носьбіта, ціск і майстэрства аператара | Кошт расходных матэрыялаў значная; расход граната часта 1–5 кг/м² для ўмеранага выдалення |

| Утрыманне / здабыча | Закрытыя выбуховыя пакоі, пераносная абалонка з пылазборнікамі і фільтрамі HEPA | Неабходны для кантролю пылу і адходаў, якія ўдыхаюцца |

Паверхневыя вынікі: ачыстка, профіль, Рэшткавы стрэс, цяжкасць

- Чыстка: вельмі эфектыўна выдаляе густую фарбу, іржа, акаліна, марскі рост і старыя пакрыцця.

- Профіль (якарны ўзор): вырабляе а вызначаны анкерны профіль, неабходны для большасці прамысловых лакафарбавых сістэм; тыповыя дыяпазоны спецыфікацый складаюць 25-75 мкм Rz для звычайных высокаэфектыўных пакрыццяў.

- Рэшткавы стрэс: пераважна рэзкае дзеянне — няма карыснага сціскальнага пінінга; у некаторых агрэсіўных умовах або ва ўмовах перагрэву могуць узнікаць нязначныя мікранапружання расцяжэння або ўбудаваныя абразіўныя часціцы.

- Цяжкасць: металургічная цвёрдасць падкладкі практычна не змяняецца (няма працоўнага ўмацавання, як пры дробеструйной апрацоўцы) за выключэннем малюсенькай мясцовай дэфармацыі; робіць абразіваструйная апрацоўка не замена пінінгу, дзе патрабуецца зніжэнне стомленасці.

- Вываз матэрыялу: значныя ў параўнанні з працэсамі бісеру/дробу — дапушчэнні на страту памераў павінны быць уключаны ў допускі.

Тыповыя прамысловыя прымянення

- Падрыхтоўка паверхні пад ахоўныя пакрыцця (афшоры, мост, трубаправод, інтэр'еры танкаў).

- Выдаленне тоўстых або некалькіх слаёў фарбы, пакрыцці, клеі.

- Прэпарат для тэрмічнага распылення, гумавая падшэўка або цяжкія прамысловыя лакафарбавыя сістэмы.

- Ачыстка і аднаўленне падвергнутых карозіі элементаў канструкцыі, карпусы караблёў, і прамысловае абсталяванне.

- Ачыстка перад зваркай у рамонтных майстэрнях і на заводскіх пляцоўках (з адпаведным утрыманнем).

5. Усебаковае параўнанне: Дробеструйная апрацоўка супраць бісераструменнай апрацоўкі супраць пескаструйнай апрацоўкі

Ніжэй прыведзена арыентаванае на тэхніку параўнанне, якое можна выкарыстоўваць для выбару метаду падрыву, напісаць спецыфікацыі, або кароткія пастаўшчыкі.

| Атрыбут | Стрэл выбух (кола/турбіна) | Выбух пацер (шкляныя/керамічныя/металічныя шарыкі) | Пясок / Абразіваструменная ачыстка (гранат, Al₂o₃, Sic, і г.д.) |

| Асноўныя носьбіты інфармацыі | Сталёвы дроб (сферычныя) / сталёвы пясок (кутняй) | Шкляныя пацеркі, керамічныя пацеры, шарыкі з нержавеючай/сталі (сферычныя) | Вуглавыя абразівы: гранат, аксід алюмінія, карбід крэмнію, дзверца |

| Механізм | Высокаэнергетычны ўдар → пластычная дэфармацыя & загочкі | Уздзеянне + катанне → разгладжванне / лёгкі пілінг | Рэзка / эрозія → выдаленне матэрыялу & стварэнне профілю |

| Тыповае паскарэнне | Цэнтрабежнае кола (няма вонкавага паветра) | Напорны гаршчок (паветра) або кола | Напорны гаршчок (паветраны выбух) |

| Тыповы ціск / дыск | - (абароты колы) | 2-6 бар (30–90 psi) | 0.4-7 бар (6–100 psi) (індустрыяльны: 4–7 бар агульны) |

| Тыповая хуткасць часціц | 20–70 м/с | 30–80 м/с | 50–100 м/с |

| Агульныя памеры носьбітаў | Ø дробу ≈ 0,3–3 мм (А60–А320); зярністасць G12-G40 | 50 мкм – 1.0 мм (тыповы 100-400 мкм) | 80–240 меш (гранат звычайны 80–120 меш) |

| Профіль паверхні (тыповы Rz) | 10–50 мкм (сярэдні) | ≤ 5–15 мкм (цудоўны / сацін) | 20–200 мкм (кіраваны анкерны профіль) |

| Рэшткавы стрэс / загочкі | Моцнае сцісканне (карысны пры стомленасці) — Агульны 0.006–0,040 цаляў-А тыповы | Лёгкі сціскальны; звычайна <0.006 у-а калі не выкарыстоўваюцца цяжкія шарыкі/ціск | Ніводзін (рэжучае дзеянне) — ніякай карысці |

Вываз матэрыялу |

Нізкі (у асноўным пластычная дэфармацыя) | Вельмі нізкі (згладжванне, выдаленне задзірын) | Высокі (выдаленне эразій) |

| Паўторнае выкарыстанне медыя & каштаваць | Шматразовыя тысячы цыклаў — нізкі кошт пастаяннай інфармацыі | Можна шматразова выкарыстоўваць, пакуль не зламаецца - умераны кошт | Расходны матэрыял — пастаяннае спажыванне СМІ; больш высокія эксплуатацыйныя выдаткі |

| Прапушчана / прадукцыйнасць | Вельмі высокі (бесперапынныя вытворчыя лініі) | Умераны (шафа/лаўка або сярэднія партыі) | Умераны; ручная праца з асадкай працаёмкая |

| Тыповыя прыкладанні | Канструкцыйная сталь, ліхі, масавая ўборка, загочкі | Касметычная аздабленне, выдаленне задзірын, медыцынскія/дакладныя дэталі, сацінуючы | Выдаленне моцнага пакрыцця, падрыхтоўка анкернага профілю для ахоўных пакрыццяў |

| Здароўе & экалагічны рызыка | Пыл/шум — ізаляваныя сістэмы зніжаюць | Пыл/шум — ніжні рэжучы пыл, усё яшчэ патрабуе захопу | Высокая пылеопасность (пазбягайце дыяксіду крэмнія); строгае ўтрыманне & патрабуецца фільтраванне |

| Калі НЕ выкарыстоўваць | Калі патрабуецца тонкая касметычная аздабленне або жорсткія допускі на памеры | Пры агрэсіўным выдаленні пакрыцця / неабходны глыбокі анкерны профіль | Пры лушчэнні або стомленасці патрабуецца паляпшэнне; пазбягайце тонкіх/дакладных дэталяў, за выключэннем выпадкаў жорсткага кантролю |

Тыповая нарыхтоўчая мова

- Стрэл выбух (вытворчыя структурныя):

Выканайце дробеструйную ачыстку, каб дасягнуць амаль белай чысціні металу (ISO 8501-1 на 2.5) і анкерны профіль з 30–70 мкм Rz. Выкарыстоўвайце сталёвы дроб A120; даставіць аналіз сродкаў масавай інфармацыі і адзін сведкавы купон за змену.

Для адчувальных да стомленасці паверхняў, выканайце пінінг да інтэнсіўнасці Альмена 0.012–0,018 цалі-А з поўным ахопам і забяспечваюць запісы Almen strip. - Бісерструменне (касметычны):

Ачысціце пацеркамі ўсе адкрытыя твары, выкарыстоўваючы натрыева-вапнавыя шкляныя шарыкі (0.15–0,4 мм) каля 3-5 бар для дасягнення аднастайнага атласнага пакрыцця; максімальнае Ra ≤ 1.0 µm, Rz ≤ 10 µm.

Без змены памераў >0.05 мм дазволена. Дайце ўзор фатаграфій і журнал замены носьбітаў. - Абразіваструйная ачыстка (падрыхтоўка пакрыцця):

Сухая абразіўная струйка ISO 8501-1 на 2.5 (амаль белы метал) выкарыстоўваючы гранат 80–120 меш у 4-6 бар для атрымання анкернага профілю 40–75 мкм Rz (праверка рэплікі стужкі).

Ўтрымліваюць пыл, выкарыстоўвайце фільтрацыю HEPA, і збірайце адпрацаваны абразіў для ўтылізацыі ў адпаведнасці з мясцовымі правіламі.

6. Conclusion

Стрэл выбух, дробеструйная апрацоўка і пясок (абразіўны) выбуховыя з'яўляюцца дадатковымі інструментамі ў інжынерыі паверхні.

Правільны выбар залежыць ад мэты: пілінг і ачыстка вялікіх плошчаў (стрэл), касметычнае разгладжванне і лёгкая чыстка (пацерка), або агрэсіўнае выдаленне і падрыхтоўка пакрыцця (абразіўны).

FAQ

Які працэс найлепшы для счаплення пакрыцця?

Пескаструменная апрацоўка (Ra 6,3-25 мкм) стварае самы глыбокі профіль, ідэальна падыходзіць для цяжкіх пакрыццяў (марская фарба, прамысловая эмаль).

Для больш лёгкіх пакрыццяў (парашковае пакрыццё), Стрэл выбух (Ra 3,2-12,5 мкм) дастаткова.

Ці бяспечная дробеструйная апрацоўка алюмініевых кампанентаў?

Так, шкляныя/керамічныя шарыкі мяккія і сферычныя, пазбяганне дэфармацыі тонкіх алюмініевых дэталяў.

Выкарыстоўвайце ціск 0,2–0,4 МПа і таўшчыню асяроддзя 100–300 мкм для дасягнення аптымальных вынікаў.

Ці можа дробеструйная апрацоўка замяніць пескаструйную апрацоўку для марскіх прымянення?

Так, дробеструйная апрацоўка дасягае SSPC-SP 10 ачыстка (эквівалентна пескоструйной апрацоўцы) з больш высокай эфектыўнасцю, але кошт СМІ ў 2–3 разы вышэй.

Пескаструменная апрацоўка застаецца эканамічна эфектыўнай для вялікіх марскіх збудаванняў.

Ці ўплывае дробеструйная апрацоўка на механічныя ўласцівасці металу?

Не, нізкае ўздзеянне дробеструйнай апрацоўкі пакідае рэшткавае напружанне <±50 МПа і без вымерных змяненняў цвёрдасці або трываласці на разрыў, захаванне першапачатковых уласцівасцяў матэрыялу.

Як вымераць профіль паверхні?

Выкарыстоўвайце a стылус-профілометр, аптычны профілометр або копія стужкі (метад рэплікі) і паведаміць аб значэннях Ra/Rz або размаху; многія спецыфікацыі пакрыцця выклікаюць дыяпазон профілю ў мкм або міль.

Якія СІЗ і сродкі кантролю неабходныя?

Выкарыстоўвайце шлемы з падачай паветра, сродкі абароны слыху, ахоўнае адзенне, і герметычныя карпусы з пылазборнікамі HEPA або вільготным захопам для вонкавых работ.

Выконвайце мясцовыя правілы ўтылізацыі пылу і адходаў, якія ўдыхаюцца.