1. Уводзіны

"Ліставы метал" звычайна адносіцца да металічных запасаў з грубага паходжання 0.2 мм да 6 мм таўшчыня (галіновыя вызначэння адрозніваюцца).

Зварка ў такім маштабе - гэта балансаванне: забяспечваюць дастатковую колькасць энергіі для надзейнага злучэння, мінімізуючы скажэнні, прагаранне і металургічныя пашкоджанні.

Добрыя вынікі патрабуюць адпаведнага выбару працэсу (пляма, дуга, трэнне, лазер, пайка), кантроль падачы цяпла, правільная канструкцыя сустава і надзейная праверка.

2. Што такое зварка ліставога металу?

Зварка ліставога металу гэта набор тэхналогій злучэння, якія выкарыстоўваюцца для стварэння канструкц, функцыянальныя або касметычныя злучэнні ў тонкім металічным складзе — звычайна з ≈0,2 мм да ~6 мм таўшчыня ў прамысловай практыцы.

У гэтым маштабе мэты адрозніваюцца ад зваркі цяжкіх секцый: вы павінны вырабіць гук сустава ў той час звядзенне да мінімуму падводу цяпла, пазбягаючы прагарання, кантроль скажэнняў, і захаванне аздаблення паверхні для канчатковай зборкі або бачныя панэлі.

Сціслае вызначэнне

Зварка ліставога металу - гэта кантраляванае лакальнае прымяненне энергіі (цеплавы, фрыкцыйнага або металургічнага) для злучэння або металургічнага злучэння двух або больш ліставых кампанентаў, каб злучэнне адпавядала патрабаванням моц, стомленасць, каразійныя і касметычныя крытэрыі, захоўваючы скажэнні і перапрацоўку ў дапушчальных межах.

Што ў яго ўваходзіць (апрацоўваць сем'і)

Зварка ліставога металу - гэта не адна тэхналогія, а група метадаў, выбраных у адпаведнасці з матэрыялам, таўшчыня, геаметрыя сустава і аб'ём вытворчасці:

- Зварка плаўленнем — плавіць асноўны метал і звычайна дадае напаўняльнік (e.g., GMAW/MIG, GTAW/TIG, лазер, плазма).

- Контактная зварка — стварае цяпло за кошт электрычнага супраціву на мяжы падзелу (e.g., кропкавая зварка).

- Цвёрдацельная зварка — злучаецца, не плавячыся (e.g., зварка трэннем з перамешваннем (ЖСБ)).

- Пайка і пайка — капілярны струмень прысадкавага металу з больш нізкай плынню для злучэння тонкіх элементаў без расплаўлення асноўнага металу.

- Механічнае мацаванне (заклёпкі, клінч) і клеі часам выкарыстоўваюцца ў спалучэнні са зваркай.

3. Распаўсюджаныя працэсы зваркі ліставога металу — падрабязна

Выраб ліставога металу выкарыстоўвае невялікае сямейства тэхналогій зваркі і злучэння, выбраных для кантролю паступлення цяпла, скажэнне, знешні выгляд і час цыклу.

Газавая дугавая зварка металаў (GMAW / Мне)

GMAW утварае электрычную дугу паміж бесперапынна пададзеным расходным драцяным электродам і нарыхтоўкай.

Дуга іянізуе атмасферу ахоўнага газу, вырабляючы плазменны слуп, які перадае цеплавую энергію на кончык дроту і на паверхню нарыхтоўкі.

Перанос металу з дроту ў зварачную ванну ажыццяўляецца ў дыскрэтных рэжымах, якія вызначаюцца токам, дыяметр дроту, хімія дроту, газавы склад і дынаміка дугі:

- Перадача кароткага замыкання: расплаўлены наканечнік кароткачасова датыкаецца з нарыхтоўкай, і скокі току выклікаюць хуткае адлучэнне кроплі; энергія на кроплю нізкая, забяспечваючы абмежаванае пранікненне і мінімальнае паступленне цяпла — ідэальна падыходзіць для вельмі тонкага ліста.

- Шарападобны перанос: большы, кроплі ўтвараюцца і падаюць пад дзеяннем гравітацыі; гэты рэжым нестабільны і стварае пырскі.

- Перанос спрэй: моцнаточны, бесперапынная перадача дробных кропель па дузе; высокае адкладанне і глыбокае пранікненне, але больш высокае цеплавыдзяленне (лепш падыходзіць для больш тоўстых секцый).

- Імпульсны спрэй: кантраляваная форма хвалі пікавага і базавага току, якая стварае перанос адной кроплі за імпульс — спалучае нізкае сярэдняе цеплаўжыванне з аддзяленнем кропель у выглядзе распылення для добрай аздаблення тонкага і сярэдняга ліста.

Электрамагнітныя сілы (эфект шчыпкі) і павярхоўнае нацяжэнне рэгулююць адукацыю і адслаенне кропель.

Дынаміка зварачнай ванны (паток вадкасці, Канвекцыя Марангоні пад уплывам серы/кіслароду, і электрамагнітнае мяшанне) кантраляваць форму шарыкаў і развядзенне.

Склад ахоўнага газу ўплывае на стабільнасць дугі, спосаб перадачы металу і пранікнення (e.g., CO₂ павялічвае памер кропель і пырскі; аргон-кіслародныя сумесі стабілізуюць перадачу распылення пры меншых токах).

Газавая дугавая зварка вальфрамам (GTAW / Зрадак)

GTAW выкарыстоўвае a нерасходуемый вальфрамавы электрод каб падтрымліваць стабільную дугу.

Дуга звужаная і мацуецца да асноўнага металу, перадача цяпла праз іянізаваны газ (плазма).

Так як электрод не расходуецца, прысадкавы метал (калі выкарыстоўваецца) падаецца ўручную або аўтаматычна ў зварачную ванну.

Асноўныя фізічныя аспекты:

- Слуп дугі і канцэнтрацыя цяпла: Дугі TIG вузкія і вельмі кіраваныя; невялікія змены току або вугла факела аказваюць непасрэдны ўплыў на лакальнае цеплаўвядзенне.

- Хімія экранавання і дугі: інэртны газ (звычайна аргон) прадухіляе акісленне; для алюмінія AC TIG,

пераменная палярнасць стварае ачыстку ад аксіду (электрополирование) эфект падчас паўцыкла станоўчага электрода і пранікненне падчас паўцыкла адмоўнага электрода - гэта вельмі важна для разбурэння трывалай скуры з аксіду алюмінія. - Цеплаправоднасць і радыяцыйнае астуджэнне: таму што электрод больш халодны і цяпло паступае ў нарыхтоўку, TIG стварае прадказальную зону плаўлення з дакладным кантролем памеру лужыны.

- Зараджэнне і стабільнасць дугі: высокачашчынныя сістэмы або сістэмы пад'ёмнага запуску дазваляюць кантраляваць запальванне дугі без забруджвання; выбар электрода (торыяваны, цэрыят, лантанаваны) адаптуе электронную эмісію і стабільнасць дугі для розных дыяпазонаў току.

TIG забяспечвае дакладны кантроль тэмпературы і мінімальную турбулентнасць расплаўленага басейна, робіць яго выдатным для тонкіх лістоў і касметычных зварных швоў, дзе стабільнасць дугі і чысціня дамінуюць прадукцыйнасцю.

Кропкавая зварка супрацівам (RSW)

Супрацівная кропкавая зварка - гэта а Працэс джоўлевага нагрэву: моцны ток праходзіць праз кантактны ліст, у той час як сіла сціску электрода падтрымлівае цесны кантакт.

Мясцовае супраціўленне на мяжы кантактаў (і ў меншай ступені трываласць аб'ёмнага ліста) хутка ператварае электрычную энергію ў цяпло, выклікаючы мясцовае расплаўленне і адукацыю зварнога шарыка.

Важныя моманты механікі:

- Кантактнае супраціў супраць аб'ёмнага супраціву: пачатковае супраціўленне мяжы дамінуе пры нагрэве; паколькі матэрыялы размякчаюцца, а расплаўлены метал утвараецца, супраціў змяняецца дынамічна - кіраванне працэсам павінна ўлічваць гэты пераход.

- Электродная сіла і размеркаванне цяпла: сціскальная сіла выціскае аксіды і памяншае кантактнае супраціўленне; ён таксама кантралюе геаметрыю самародка, стрымліваючы расплаўлены метал і прадухіляючы выкід.

- Тэрмадыфузія і астуджэнне: пасля адключэння току, час вытрымкі і астуджэнне электрода выводзяць цяпло і застываюць самародак; астуджэнне электродаў (медныя электроды з вадзяным астуджэннем) мае вырашальнае значэнне для кантролю памеру і паўтаранасці самародка.

- Эфекты матэрыялу і пакрыцця: пакрыцці (цынкаванне, арганічныя пакрыцця) змяніць кантактнае супраціўленне і можа выпарацца, якія ўплываюць на лакалізацыю цяпла і тэрмін службы электродаў - графікі павінны быць скарэкціраваны адпаведна.

RSW - гэта, па сутнасці, электра-тэрмічны-механічны працэс, дзе электрычны, цеплавыя і механічныя зменныя ўзаемадзейнічаюць на мілісекундных шкалах часу, ствараючы металургічную сувязь.

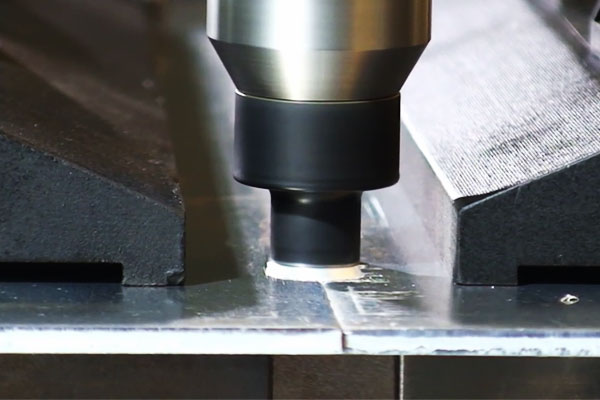

Зварка трэннем з перамешваннем (ЖСБ)

FSW - гэта а цвёрдацельны, тэрмамеханічны працэс злучэння. А верціцца, прафіляваны інструмент (плячо + шпілька) апускаецца ў сустаў і праходзіць па ім.

Механізмы ў працы ўключаюць:

- Фрыкцыйны нагрэў: плячо, якое верціцца, і шпілька выпрацоўваюць цяпло за кошт трэння на стыку інструмента і нарыхтоўкі, лакальнае павышэнне тэмпературы да пластычна цякучага, але неплаўкага стану.

- Матэрыял пластыфікаваны патокам і мяшаннем: геаметрыя штыфта прымушае матэрыял з пярэдняга краю абцякаць штыфт і кансалідавацца ў кільватэры, закрыццё пустэч і разбурэнне першапачатковых аксідных плёнак - у выніку ўтвараецца дробназярністая дынамічна перакрышталізаваная "зона перамешвання".

- Механічнае дзеянне кавання: плячо аказвае кавальскі ціск, кансалідацыя перамешанага матэрыялу і стварэнне шва без дэфектаў без сітаватасці, звязанай з плаўленнем.

- Мікраструктурная эвалюцыя: сур'ёзная пластычная дэфармацыя і дынамічная рэкрышталізацыя ачышчаюць збожжа і часта ствараюць выдатныя механічныя ўласцівасці ў параўнанні са зварнымі швамі плаўленнем.

Таму што FSW пазбягае раставання, ён ліквідуе дэфекты застывання (e.g., сітаватасць, гарачае парэпанне) і вырабляе нізкія скажэнні; аднак, паспяховая зварка патрабуе жорсткай падкладкі і ўважлівага кантролю геаметрыі інструмента і кінематыкі працэсу.

Лазерная зварка (LBW) & Гібрыдная лазерна-дугавая зварка

Лазерная зварка перадае энергію ў вельмі калімаваным пучку, які накіроўваецца на паверхню, ствараючы два асноўных рэжыму праводнасці:

- Рэжым правядзення: пры меншай шчыльнасці магутнасці лазер награвае паверхню і плавіць матэрыял за кошт праводнасці; пранікненне неглыбокае і зона тэрмічнага ўздзеяння (Хаз) сціплы.

- Рэжым замочнай свідравіны: пры высокай шчыльнасці магутнасці прамень выпарае слуп металу, ствараючы запоўненую парай паражніну (замочная свідравіна). Інтэнсіўнае паглынанне сценкамі замочнай свідравіны выклікае глыбокае пранікненне, калі замочная свідравіна падтрымліваецца; ціск аддачы і дынаміка вадкасці вакол замочнай свідравіны рэгулююць паток і стабільнасць расплаўленага басейна.

Ключавыя фізічныя фактары ўключаюць паглынанне (матэрыял, Умова паверхні), адбівальная здольнасць (металы з высокім адбіваннем, такія як Al і Cu, памяншаюць сувязь), і стабільнасць замочнай свідравіны (адчувальная да падганяння швоў і наяўнасці забруджванняў).

Гібрыдная лазерна-дугавая зварка спалучае лазер з дугой (звычайна MIG) — дуга паляпшае пераадоленне шчылін, папярэдне награвае злучэнне і забяспечвае напаўняльнік, у той час як лазер забяспечвае глыбокае пранікненне і вузкую ЗТВ.

Сінэргія ўзнікае таму, што дуга павялічвае даступнасць расплаўленага металу і памяншае адчувальнасць да дробных зазораў, у той час як лазер кантралюе пранікненне і памяншае скажэнні.

Плазменна-дуговая зварка (ЛАПА)

PAW стварае звужаную плазменную брую, нагнятаючы плазменны газ (аргон, вадародныя сумесі) праз тонкае сопла вакол вальфрамавага электрода.

Звужэнне павышае тэмпературу газу і іянізацыю, вырабляць мэтанакіраваны, дуга высокай шчыльнасці энергіі, якая можа быць выкарыстана ў любым:

- Пераведзены рэжым: дуга прымацоўваецца да нарыхтоўкі і цеплааддача канцэнтруецца; падыходзіць для больш глыбокага пранікнення.

- Неперанесены (пілот) рэжым: дуга падтрымліваецца паміж электродам і соплам для спецыяльных задач папярэдняга нагрэву або запальвання.

Больш высокая шчыльнасць энергіі і ламінарны паток плазменнай бруі забяспечваюць стабільнае пранікненне з лепшым кантролем, чым звычайны TIG;

газахім (Даданне H₂) павялічвае энтальпію і пранікненне за кошт патэнцыйнага паглынання вадароду ва адчувальных сплавах.

Такім чынам, геаметрыя сопла і кантроль патоку газу з'яўляюцца найважнейшымі параметрамі для формы дугі, праварка і паводзіны зварачнай ванны.

Кіслакісла-паліўная, Пайка і пайка (для тонкакаліберных, неструктурныя)

Гэта капілярны і тэмпературны метады злучэння а не зварка плаўленнем:

- Кіслакісла-паліўная (полымя) зварка/пайка: полымя гарэння (O₂ + паліўны газ) забяспечвае лакалізаванае цяпло.

Пры пайцы прыпой (з тэмпературай плаўлення ніжэй за асноўны метал) награваецца, каб капілярна цячы ў зазор стыку без расплаўлення асноўных металаў.

Хімія полымя і флюс кіруюць растварэннем і змочваннем аксіду. Кислородная зварка (фьюжн) плавіцца асноўны матэрыял і напаўняльнік - гэта рэдкасць для ліставай працы з-за грубага кантролю цяпла. - Пайка: абапіраецца на змочванне— расплаўлены напаўняльнік павінен цячы і прыліпаць да паверхняў асноўнага металу, выцясненне аксідаў; флюсы або кантраляваная атмасфера выдаляюць аксіды і спрыяюць змочванню.

Капілярнае дзеянне кантралюе размеркаванне напаўняльніка; афармленне суставаў мае вырашальнае значэнне (тыповы зазор пры пайцы 0,05–0,15 мм). - Пайка: падобна на пайку, але пры больш нізкіх тэмпературах (<450 ° С); павярхоўнае нацяжэнне і кантроль зацвярдзення цэласнасці суставаў у электроніцы і лёгкіх зборках.

Таму што асноўныя металы не плавяцца, пайка і пайка вырабляюць мінімальныя скажэнні і добра падыходзяць для злучэння розных металаў; поспех залежыць ад металургіі напаўняльніка, хімічны склад флюсу і строгі кантроль чысціні і зазору.

4. Меркаванні па матэрыялах і зварваемасць

Зварка ліставога металу - гэта столькі ж матэрыяльныя паводзіны бо гаворка ідзе пра выбар працэсу.

Розныя сплавы вельмі па-рознаму рэагуюць на награванне, наліць, зацвярдзенне і астуджэнне:

цеплаправоднасць кантралюе, як распаўсюджваецца цяпло, хімічны склад сплаву кантралюе схільнасць да расколін і ўласцівасці пасля зваркі, а стан паверхні кантралюе стабільнасць і сітаватасць дугі.

| Матэрыяльная група | Зварачнасць (ліст) | Тыповыя працэсы | Ключавыя праблемы / наступствы | Тыповы напаўняльнік & экранаванне |

| Вугляродзістыя сталі / Нізкалегаваныя сталі | Добры → Умоўны | GMAW (кароткае замыканне / імпульс), GTAW, RSW | Загартоўка ў ЗТВ на больш высокіх С або тоўстых участках; скажэнне; халодны крэкінг, выкліканы вадародам, пры наяўнасці вільгаці/забруджванняў | ER70S-6 (Мне); Сумесі Ar/CO₂; папярэдні нагрэў/постнагрэў для сталей з высокім CE |

| Нержавеючая сталь (аўстэнітны) | Вельмі добра | GTAW, імпульсны GMAW, лазер | Сенсібілізацыя (асаджэнне карбіду) пры перагрэве → карозія; вузкі ЗТВ; кантроль скажэнняў | ER308L / ER316L (напаўняльнік з нізкім утрыманнем С), 100% ар (Зрадак), Ар сумесі (Мне) |

| Нержавеючая сталь (ферытны/ мартэнсітны) | выклік | Зрадак, MIG з папярэднім падагрэвам | Мартэнічны: Рызыка зацвярдзення і парэпання ў ЗТВ; ферытны: рост збожжа & далікатнасць | Мартэнічны: адпаведны напаўняльнік + послесварочный адпуск; кантраляваць папярэдні нагрэў (100–300 °C) |

Алюміній & сплавы |

Добра — працэс адчувальны | Зрадак (пераменны ток), пульсаваў МЯ (шпулька-пісталет), лазер, ЖСБ | Высокая цеплаправоднасць; ўстойлівы аксід (Al₂o₃) патрабуе выдалення; сітаватасць і рызыка гарачых расколін у некаторых сплавах | Al напаўняльнікі: ER4043 (І, добрая цякучасць), ER5356 (Мг, больш высокая трываласць); 100% Ar або Ar/He |

| Copper, мосенж, бронза | Умераны → Спецыяльная апрацоўка | Зрадак, лазер, пайка (пераважней для худых) | Вельмі высокая праводнасць (Cu) → страты цяпла; латунь вылучае пары Zn; рызыка прагарання і выпарэння | Copper: Cu-Si напаўняльнік; мосенж: напаўняльнік для паяння; экранаванне аргону; добрая вентыляцыя |

| Ацынкаваны / сталі з пакрыццём | Залежыць ад стану | MIG/TIG з мясцовай паласой, RSW (з элементамі кіравання), лазер+экстракцыя | Цынк выпараецца → сітаватасць, пырскі і таксічныя пары (металічна-дымная ліхаманка); скарачэнне тэрміну службы электродаў у RSW | Зачысціце пакрыццё ў зоне зваркі або выкарыстоўвайце мясцовую экстракцыю; СІЗ і кантроль дыму абавязковыя |

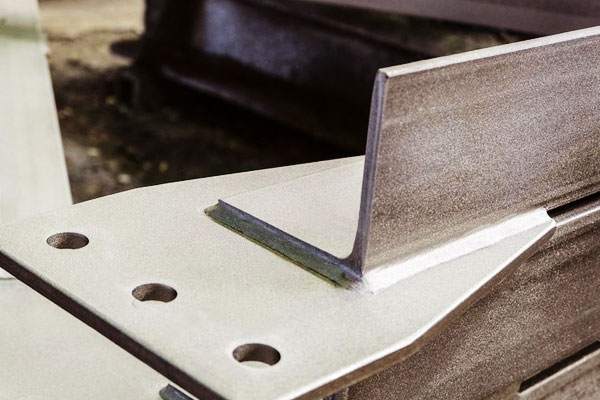

5. Сумеснае праектаванне, Падганянне і падрыхтоўка краю

Добрая канструкцыя злучэння зніжае патрабаванні да цеплавой энергіі і паляпшае якасць.

- Нахлесточные суставы часта сустракаюцца ў кропкавай зварцы і MIG для лістоў; сцеражыцеся вады ці ачагоў карозіі.

- Стыкавыя злучэнні на тонкім лісце патрабуецца выдатная падрыхтоўка краю (квадратны, закрыць разрыў) для лазера або TIG. Каранёвы зазор звычайна складае 0–0,5 мм для лазера; TIG можа пераносіць больш.

- Кутавыя зварныя швы: Для трываласці і калянасці, абмежаваць памер горла, каб пазбегнуць прагарання. Тыповая філейная ножка для 1 мм ліста складае ~1–2 мм, але неабходна старанна кантраляваць.

- Скосы краёў: Звычайна не патрабуецца для тонкага ліста; калі выкарыстоўваецца, трымайце фаску неглыбока, каб пазбегнуць лішку напаўняльніка і цяпла.

- Даноснасць: Для лазера і FSW, допускі падганяння жорсткія (±0,1 мм або лепш). Для MIG/TIG на вельмі тонкіх матэрыялах, прабелы <0.5 мм, каб пазбегнуць прагарання.

6. Увод цяпла, Кантроль скажэнняў і стратэгіі мацавання

Тонкі ліст лёгка дэфармуецца - стратэгіі кантролю ўключаюць у сябе:

- Меншае цеплаўвядзенне: імпульсная зварка, больш высокая хуткасць руху, перадача кароткага замыкання ў GMAW, імпульсны MIG/TIG.

- Перарывістая шыўка: зварваюць сегменты з зазорамі для зняцця напружання; апошні пас запаўняе прабелы.

- Збалансаваная паслядоўнасць зваркі: зварныя сіметрычныя месцы і тэхніка адступлення.

- Моцнае мацаванне і прыхваткі: заціскі і кропкавыя прыхваткі перад поўнай зваркай памяншаюць рух.

- Цеплаадводы і апорныя планкі: медная падкладка рассейвае цяпло і прадухіляе прагаранне.

- Папярэдні згін / празмерны кантроль: наўмысна папярэдне сказіць, а потым зварыць, каб пасля вызвалення застацца плоскім.

7. Дэфекты, Карэнныя прычыны і процідзеянне

| Дэфект | Сімптомы | Першапрычыны | Меры процідзеяння |

| Прагараць | Адтуліна ў аркушы, мясцовае расплаўленне | Залішні цеплаўвод, павольнае падарожжа, тонкі зрэз | Паменшыць ток/нагрэў, павялічыць хуткасць руху, апорная планка, зварка швоў |

| Сітаватасць | Ямы / газавыя адтуліны ў шве | Забруджвальнікі, вільгаць, дрэнная экраніроўка | Чыстыя паверхні, сухі дрот / напаўняльнік, палепшыць газавае пакрыццё, ачысціць адваротны бок |

| Адсутнасць зліцця | Незрослыя пальцы або корань | Нізкая цеплааддача, дрэнная падгонка | Павышэнне энергіі, паменшыць хуткасць руху, правільная падрыхтоўка суставаў |

| Трэск (гарачы/халодны) | Расколіны ў ЗТВ або зварных швах | Высокая стрыманасць, вадарод, хуткае астуджэнне | Расходныя матэрыялы з нізкім утрыманнем H, папярэдні/пост-нагрэў, пілінг або зняцце стрэсу |

| Празмерныя пырскі | Пырскі вакол шарыка (Мне) | Няправільны рэжым перадачы / бензін | Пераключэнне на імпульсны або кароткае замыканне, адрэгуляваць газавую сумесь |

| Падрэз | Канаўка на зварным шве | Празмернае напружанне або хуткасць руху | Знізіць напружанне, павольнае падарожжа, адрэгуляваць кут факела |

| Забруджванне паверхні / змяненне колеру | Акісленне, дрэнны знешні выгляд | Недастатковая абарона або забруджванне | Палепшыць экранаванне, ачысціць перад зваркай |

| Разрыў кропкавай зваркі | Неглыбокі самародак або без яго, выгнанне | Няправільная сіла электрода, бягучы або час | Адрэгулюйце сілу сціску і бягучы графік, замяніць электроды |

8. Inspection, Тэставанне і забеспячэнне якасці

Практыкі якасці для зваркі лістоў:

- Візуальны агляд: зварны профіль, падрэзаць, пырскі, разрывы паверхні.

- Фарбавальнік пенетрант (Pt): адчувальнае выяўленне расколін на паверхні.

- Ультрагукавы (UT): можа выявіць дэфекты пад паверхняй для больш тоўстага ліста або шматслойнага.

- Выпрабаванне на папярочнае нацяжэнне / пілінг-тэст: выкарыстоўваецца для ацэнкі трываласці кропкавай зваркі.

- Механічныя выпрабаванні: расцяжэнне, сагнуць, і мікрацвёрдасць па рэпрэзентатыўных купонах.

- Габарытны кантроль: вымерайце плоскасць і скажэнне; выправіць прыстасаваннямі або перарабіць.

- Дакументы кантролю працэсаў: WPS, PQR і кваліфікацыя зваршчыка ў адпаведнасці з дзеючымі стандартамі.

9. Практычныя парады па зварцы ліставых металічных матэрыялаў

Перад пачаткам — кантрольны спіс падрыхтоўкі

- Вызначыць матэрыял & нораў. Пацвердзіць сплаў (e.g., 304Л супраць 304), таўшчыня і любыя пакрыцця. Калі невядома, ўзор і тэст.

- Ачысціць сустаў. Выдаліце алей/змазку, бруд, акаліна і цяжкія аксіды. Для алюмінія выдаліце аксіды механічным спосабам або скарыстайцеся ачысткай аксідам TIG. Для ацынкаваных, выдаліце цынк з непасрэднай вобласці зваркі, калі гэта магчыма.

- Падгонка & прыхватка. Для тонкіх панэляў выкарыстоўвайце прыхваткі праз кожныя 25–50 мм; меншы інтэрвал (10–25 мм) для доўгіх швоў або тонкіх, гнуткія часткі. Пераканайцеся, што заціскі трымаюць дэталі роўна і выраўнавана.

- Сухі напаўняльнік & расходныя матэрыялы. Трымайце прысадачны дрот і стрыжні герметычнымі/сухімі; запякаць электроды, калі гэта патрабуе спец.

- План рэгулявання цяпла. Вызначце, дзе апорныя брускі, будуць выкарыстоўвацца радыятары або зварка. Падрыхтуйце свяцільні і термозажима.

- Барацьба з дымам & Ppe. Мясцовая выцяжка для ацынк, мосенж, нержавеючая; рэспіратары, калі гэта неабходна. Вока, сродкі абароны рук і цела, прыдатныя для апрацоўкі.

Працэс & эўрыстыка параметраў (правілы пачаткоўцаў)

Гэта з'яўляюцца адпраўнымі кропкамі - заўсёды правярайце купон, які прайгравае стэк-ап, пакрыццё і заціск.

GMAW / Мне (тонкая сталь 0,8–1,5 мм)

- Дрот: 0.8 мм ER70S-6.

- Трансфер: кароткае замыканне на ≤1,5 мм; імпульсны для больш высокай якасці.

- Ток: 60–140 А (пачаць нізка, павялічвайце асцярожна).

- Напруга: 16–22 В.

- Хуткасць руху: 200–600 мм/мін.

- Ахоўны газ: 75% Ar/25% CO₂ (эканамічны) або 98% Ar/2% O₂ (лепшае змочванне).

GTAW / Зрадак (тонкая нержавеючая & алюміній)

- Нержавеючая (1.0 мм): DCEN 35–90 A; Паток Ar 8–15 л/мін.

- Алюміній (0.8–2,0 мм): І 60–160 а; пульс & кантроль балансу карысны; выкарыстоўваць факел пачынаецца (ВЧ або ліфт) для абароны электрода.

- Вальффральф: 1.6–2,4 мм лантанаваны/цэрыявы для пастаяннага току, торыяваны або лантанаваны для пераменнага току.

Кропкавая зварка супрацівам (0.8 + 0.8 мм мяккая сталь)

- Сіла электрода: 3–6 кН.

- Зварачны ток: 7-12 ст (машына & залежныя ад электрода).

- Час зваркі: 200-600 мс (у залежнасці ад частаты сеткі і раскладу).

- Абслугоўвайце электроды: рэгулярна апранайце твары; кантраляваць памер самародка з дапамогай дэструктыўнай/неразбуральнай выбаркі.

Лазерная зварка (1.0 мм нержавеючы прыклад)

- Магутнасць: 1–4 кВт у залежнасці ад хуткасці руху.

- Хуткасць: 1–5 м/мін для тонкага ліста.

- Пляма фокусу: 0.2–0,6 мм; забяспечваюць выдатную якасць краёў і шчыльнае прылеганія.

- Зваротная чыстка: аргон 5–15 л/мін для нержавеючай сталі для прадухілення акіслення.

ЖСБ (алюмініевыя панэлі)

- Абароты інструмента: 800-2000 абаротаў у хвіліну; ход 100–500 мм/мін (кампраміс хуткасці супраць цяпла).

- Выкарыстоўвайце трывалую падкладку; канструкцыя інструмента мае вырашальнае значэнне для тонкага ліста, каб пазбегнуць дэфектаў апускання.

Кантроль скажэнняў і прагарання

- Выкарыстоўвайце метады нізкага ўводу цяпла: Зрадак, пульсаваў МЯ, лазер або FSW, калі скажэнне або візуальны выгляд мае вырашальнае значэнне.

- Зварка швоў/прапуску: шва 10–30 мм, прапусціце 10-30 мм, затым вярніцеся, каб запоўніць шчыліны - гэта абмяжоўвае лакальнае назапашванне цяпла.

- Паслядоўнасць балансу: зварваюць сіметрычна дэталі і чаргаюць бакі. Для швоў, адступаць кароткімі сегментамі, каб кантраляваць ўсаджванне.

- Зацісканне & падтрымка: жорсткія заціскі і медныя апорныя стрыжні рассейваюць цяпло і прадухіляюць прагаранне; ахвярная падкладка эфектыўная для вельмі тонкіх дэталяў.

- Папярэдне сагніце і перакампенсуйце: наўмысна злёгку сказіць насупраць прадказанага перакосу, каб дэталь расслабілася ў спецыфікацыі пасля зваркі.

- Выкарыстоўвайце цеплаадводы: часовыя медныя блокі або свяцільні з вадзяным астуджэннем у крытычных зонах памяншаюць ЗТВ і дэфармацыю.

прыхватка, наканечнікі для мацавання і выраўноўвання

- Мінімальны памер прыхватак: выкарыстоўвайце невялікія прыхваткі - дастаткова, каб утрымаць дэталь - а затым скончыце зварнымі швамі. Для тонкага ліста выкарыстоўвайце прыхваткі даўжынёй 3-6 мм.

- Дзякуй заказ: размесціце прыхваткамі, каб мінімізаваць зазоры; не перашчыруйце, так як празмерная колькасць прыхватак роўная празмернаму мясцоваму нагрэву.

- Нагрэў арматуры: калі дэталі часта скажаюцца, разгледзьце свяцільні з актыўным вадзяным астуджэннем або керамічныя накладкі для кантролю цеплавога патоку.

- Хуткая змена паддонаў: для вытворчасці, дызайнерскія прыстасаванні, якія гарантуюць паўтаральнасць мантажу і мінімізуюць час цыклу.

Расходныя матэрыялы, інструмента & падтрыманне

- Электрод & хлопец, які: для MIG/TIG падтрымлівайце кантактныя наканечнікі і сопла ў чысціні; заменіце зношаныя наканечнікі — зношаныя наканечнікі выклікаюць няўстойлівую падачу дроту і нестабільныя дугі.

- Выбар дроту: падбярыце хімічны склад дроту да асноўнага металу і аздабленне; падтрымліваць сухія шпулі.

- Электродная павязка (RSW): апрануць медныя электроды для карэкцыі геаметрыі асобы; зношаныя электроды памяншаюць кантакт і павялічваюць патрэбу ў току.

- Кут факела & тырчыць: падтрымліваць паслядоўнае тырчаць для MIG (~10–20 мм звычайна) і правільны кут паходні (10-20°) для кантролю пранікнення і формы шарыка.

10. Матрыца выбару працэсу: Калі выкарыстоўваць які метад

| Працэс зваркі | Дыяпазон таўшчыні ліста | Матэрыяльная прыдатнасць | Асноўныя перавагі | Тыповыя прыкладанні |

|---|---|---|---|---|

| GMAW / Мне | 0.8 - 12 мм | Вугляродзістай сталі, з нержавеючай сталі, алюміній | Пост, лёгкая аўтаматызацыя, умеранае цеплаўвядзенне | Аўтамабільныя панэлі, прамысловыя карпусы, канструктыўныя каркасы |

| GTAW / Зрадак | 0.5 - 6 мм | З нержавеючай сталі, алюміній, медныя сплавы | Дакладны, чыстыя зварныя швы, мінімум пырскаў | Аэракасмічная, якасныя зборкі, дэкаратыўныя панэлі |

| Кропкавая зварка супрацівам (RSW) | 0.5 - 3 мм | Вугляродзістай сталі, з нержавеючай сталі | Вельмі хутка, паўтаральны, мінімальнае скажэнне | Аўтамабільныя кузаўныя панэлі, вытворчасць прыбораў |

| Зварка трэннем з перамешваннем (ЖСБ) | 1 - 12 мм | Алюміній, медзь, магній | Цвёрдацельны зварны шво, Высокая сіла, нізкія скажэнні | Панэлі фюзеляжа самалёта, карпусы караблёў, аэракасмічныя кампаненты |

| Лазерная зварка (LBW) & Гібрыд | 0.3 - 6 мм | З нержавеючай сталі, алюміній, высокатрывалая сталь | Глыбокае пранікненне, нізкая цеплааддача, высакахуткасны | Аўтамабільны, Медыцынскія прылады, прэцызійныя зборкі |

| Плазменна-дуговая зварка (ЛАПА) | 0.5 - 6 мм | З нержавеючай сталі, нікелевыя сплавы, тытан | Высокая якасць, кіраваная дуга, вузкі ЗТВ | Аэракасмічная, ядзерны, Высокапрадукцыйныя кампаненты |

| Кіслакісла-паліўная, Пайка, Пайка | 0.1 - 3 мм | Copper, мосенж, тонкая сталь, металы з пакрыццём | Слабы агонь, злучэнне разнародных металаў, мінімальнае скажэнне | ВВК, электроніка, Дэкаратыўныя прадметы |

11. Conclusion

Паспяховая зварка ліставога металу патрабуе магчымасці адпаведнага працэсу матэрыялу, сумесныя і вытворчыя патрэбы.

Ключавыя рашэнні пра Упраўленне цяплом, сумесная падгонка, і кантроль працэсу. Для вялікіх аб'ёмаў з простымі злучэннямі ўнахлест, кантактная кропкавая зварка з'яўляецца найбольш эканамічным.

Для касметычных швоў і рамонтных работ, Зрадак з'яўляецца пераважнай. Пашыраны, вытворчасць з нізкім узроўнем скажэнняў, лазер або ЖСБ можа быць правільным выбарам. Заўсёды пацвярджайце рэпрэзентатыўныя купоны, кантроль зварачных зменных, і ажыццяўляць праверку і забеспячэнне якасці.

FAQ

Які самы тонкі ліст я магу зварыць?

Пры правільнай тэхніцы (лазер, TIG або імпульсная MIG), лістоў аж да 0.3–0,5 мм можна зварваць без прагарання. Супрацівная кропкавая зварка добра працуе для злучэнняў внахлест пры ~0,6 мм на ліст.

Як я магу паменшыць скажэнні ў зварных вузлах лістоў?

Мінімізуйце паступленне цяпла (больш высокая хуткасць руху, імпульсныя рэжымы), выкарыстоўваць збалансаваную паслядоўнасць зваркі, моцная фіксацыя і зварка швоў. Выкарыстоўвайце апорныя планкі і заціскі ў якасці радыятараў.

Ці магу я зварваць разнастайныя металы (e.g., сталь да алюмінію)?

Прамая зварка сталі з алюмініем плаўленнем з'яўляецца праблематычнай з-за далікатнасці інтэрметалідаў. Пераважныя варыянты пайка, механічнае мацаванне, або цвёрдацельнае злучэнне (тэхніка зваркі трэннем або трэннем) з пераходнымі пластамі.

Ці перашкаджаюць такія пакрыцця, як ацынкоўка, зварцы?

Пакрыцця ўскладняюць зварку: цынк выпараецца і можа выклікаць сітаватасць і таксічныя пары. Выдаліце пакрыццё ў вобласці зваркі або выкарыстоўвайце працэсы, цярпімыя да пакрыццяў (лазер з экстракцыяй) і заўсёды выкарыстоўвайце выцяжку дыму і ЗІЗ.

Калі я павінен выбраць FSW замест зваркі плаўленнем?

Ужываць ЖСБ для алюмініевых сплаваў, дзе патрэбна мінімальная скажэнне, Выдатныя механічныя ўласцівасці, і без напаўняльніка. FSW патрабуе доступу для верціцца інструмента ўздоўж сустава.