1. Уводзіны

Адпал — гэта а тэрмічная апрацоўка працэс, прызначаны для змены фізічных, а часам і хімічных уласцівасцей матэрыялу, тым самым паляпшаючы яго працаздольнасць.

Гістарычна, першыя металургі выкарыстоўвалі адпал для змякчэння металаў пасля кавання, і з часам,

гэты працэс ператварыўся ў складаную тэхніку, якая выкарыстоўваецца ў розных галінах прамысловасці, такіх як аўтамабільная, аэракасмічная, электроніка, і вытворчасць.

Асабліва, адпал не толькі павышае пластычнасць і памяншае рэшткавыя напружання, але і паляпшае структуру збожжа, што прыводзіць да паляпшэння апрацоўваемасці і агульнай прадукцыйнасці.

У сучасным канкурэнтным прамысловым ландшафце, засваенне адпалу мае вырашальнае значэнне для аптымізацыі характарыстык матэрыялу.

У гэтым артыкуле разглядаецца адпал з навуковага боку, працэс, задума, эканамічныя, экалагічны, і перспектывы, арыентаваныя на будучыню, забеспячэнне цэласнага разумення яго ролі ў сучаснай матэрыяльнай інжынерыі.

2. Асновы адпалу

Вызначэнне і мэта

Па сваёй сутнасці, адпал прадугледжвае нагрэў матэрыялу да пэўнай тэмпературы, захоўваючы яго на працягу пэўнага перыяду, а затым астуджэнне яго з кантраляванай хуткасцю.

Гэты працэс забяспечвае энергію, неабходную для міграцыі і перагрупоўкі атамаў у мікраструктуры матэрыялу.

Такім чынам, вывіхі і ўнутраныя напружання памяншаюцца, і новыя, без дэфармацыі збожжа, які аднаўляе пластычнасць і зніжае цвёрдасць.

Асноўныя мэты ўключаюць:

- Павышэнне пластычнасці: Дазваляе лягчэй фармаваць або апрацоўваць металы.

- Зняцце рэшткавага стрэсу: Прадухіленне дэфармацыі і расколін у канчатковых прадуктах.

- Рафінаванне збожжавай структуры: Аптымізацыя мікраструктуры для паляпшэння механічных уласцівасцяў.

Тэрмадынамічныя і кінетычныя прынцыпы

Адпал дзейнічае на фундаментальных тэрмадынамічных і кінетычных прынцыпах. Пры награванні металу, яго атамы атрымліваюць кінэтычную энергію і пачынаюць міграваць.

Гэтая міграцыя памяншае агульную свабодную энергію, ухіляючы дыслакацыі і недахопы.

Напрыклад, у сталі, працэс можа пераўтварыць загартаваны мартенсит ў больш пластычную ферыта-перлітную сумесь.

Дадзеныя паказваюць, што належны адпал можа знізіць цвёрдасць да 30%, тым самым значна паляпшаючы апрацоўваемасць.

Moreover, кінетыка фазавых ператварэнняў пры адпале кантралюецца тэмпературай і часам.

Працэс аптымізуецца шляхам балансавання хуткасці нагрэву, час замочвання, і хуткасць астуджэння для дасягнення патрэбнай мікраструктурнай трансфармацыі без непажаданага росту збожжа.

3. Віды адпалу

Працэсы адпалу вар'іруюцца ў шырокіх межах, кожны прызначаны для дасягнення пэўных уласцівасцяў матэрыялу.

Шляхам адаптацыі цыклаў нагрэву і астуджэння, вытворцы могуць аптымізаваць прадукцыйнасць металу для розных прыкладанняў.

Ніжэй, мы падрабязна апісваем асноўныя віды адпалу, падкрэсліваючы свае мэты, працэсы, і тыповыя прыкладанні.

Поўны адпал

Намер: Для аднаўлення максімальнай пластычнасці і зніжэння цвёрдасці чорных сплаваў, асабліва доэвтектоидных сталей.

Працэс:

- Тэмпература: Узведзены ў 850–950 ° С (e.g., 925°C для AISI 1020 сталь) для поўнай аустенизации матэрыялу.

- Час утрымання: Падтрымліваецца для 1– 4 гадзіны для забеспячэння раўнамернага фазавага ператварэння.

- Астуджэнне: Павольнае астуджэнне (20–50°C/гадз) у печы або цеплаізаляванай скрыні для садзейнічання адукацыі грубага збожжа.

Прыкладанне: - Аўтамабільны: Дэталі з каванай сталі (e.g., часткі шасі) для палепшанай формуемости.

- Выраб: Папярэдняя апрацоўка для кавання і механічнай апрацоўкі.

Дадзеныя: Зніжае цвёрдасць сталі на 40–50% (e.g., ад 250 HBW да 120 HBW) і паляпшае пластычнасць да 25-30% падаўжэнне (ASTM E8/E9).

Зняцце стрэсу Адпал

Намер: Ліквідаваць рэшткавыя напружання ад апрацоўкі, вінжаванне, або халодная апрацоўка.

Працэс:

- Тэмпература: 500–650 ° С (e.g., 600°C для алюмініевых сплаваў, 520°C для нержавеючай сталі).

- Час утрымання: 1– 2 гадзіны пры тэмпературы.

- Астуджэнне: З паветраным астуджэннем або астуджэннем у печы да тэмпературы навакольнага асяроддзя.

Прыкладанне: - Аэракасмічная: Зварныя каркасы самалётаў (e.g., Боінг 787 стыкі фюзеляжа) каб прадухіліць скажэнне.

- Змазваць & Бензін: Трубаправоды і сасуды пад ціскам (e.g., Сталь API 5L X65).

Дадзеныя: Зніжае рэшткавыя напружання 30–50%, мінімізацыя рызык скажэнняў (Кацёл ASME & Код сасудаў пад ціскам).

Сфероидизирующий адпал

Намер: Пераўтварэнне карбідаў у сферычныя часціцы для паляпшэння апрацоўваемасці і трываласці высокавугляродзістай сталі.

Працэс:

- Тэмпература: 700-750°C (ніжэй ніжняй крытычнай тэмпературы).

- Час утрымання: 10– 24 гадзіны для сфероидизации карбіду.

- Астуджэнне: Павольнае астуджэнне печы, каб пазбегнуць паўторнага адукацыі пласціністых структур.

Прыкладанне: - Інструмента: Хуткарэзная сталь (e.g., Інструментальная сталь М2) для свердзелаў і плашчакоў.

- Аўтамабільны: Рэсорная сталь (e.g., Са 5160) для кампанентаў падвескі.

Дадзеныя: Дасягае 90% эфектыўнасць сфероидизации, скарачэнне часу апрацоўкі 20–30% (Даведнік ASM, Аб'ём 4).

Ізатэрмічны адпал

Намер: Мінімізуйце скажэнні ў складаных геаметрыях, кантралюючы фазавыя пераўтварэнні.

Працэс:

- Тэмпература: 900–950 ° С (вышэй верхняй крытычнай тэмпературы) для аустенитизации.

- Прамежкавае ўтрыманне: 700-750°C на працягу 2– 4 гадзіны для ўтварэння перліту.

Прыкладанне: - Аэракасмічная: Лопасці турбіны (e.g., Умова 718) якія патрабуюць стабільнасці памераў.

- Энэргія: Кампаненты ядзернага рэактара (e.g., цырконіевых сплаваў).

Дадзеныя: Памяншае скажэнне памераў на да 80% у параўнанні са звычайным адпалам (Часопіс тэхналогіі апрацоўкі матэрыялаў, 2021).

Нармалізацыя

Намер: Удакладніць структуру збожжа для павышэння трываласці і трываласці вугляродзістай і легаванай сталі.

Працэс:

- Тэмпература: 200-300°C вышэй верхняй крытычнай тэмпературы (e.g., 950°C для 4140 сталь).

- Астуджэнне: Паветранае астуджэнне да тэмпературы навакольнага асяроддзя.

Прыкладанне: - Збудаванне: Канструкцыйныя сталёвыя бэлькі (e.g., ASTM A36).

- Тэхніка: Валы-шасцярні (e.g., Са 4140) для збалансаванай трываласці і пластычнасці.

Дадзеныя: Дасягае дробназярністая мікраструктура з трываласцю на разрыў 600-800 Мпа (ISO 630:2018).

Раствор адпалу

Намер: Раствараюць легіруючыя элементы ў аднастайную аўстэнітную матрыцу ў нержавеючай сталі і сплавах на аснове нікеля.

Працэс:

- Тэмпература: 1,050–1150°C для поўнай аустенитизации.

- Тушэнне: Хуткае астуджэнне ў вадзе або алеі для прадухілення фазавага раскладання.

Прыкладанне: - Медычны: Аўстэнітная нержавеючая сталь імплантата (e.g., ASTM F138).

- Хімічны: Цеплаабменнікі (e.g., 316L з нержавеючай сталі).

Дадзеныя: Забяспечвае 99.9% аднастайнасць фаз, крытычны для ўстойлівасці да карозіі (NACE MR0175/ISO 15156).

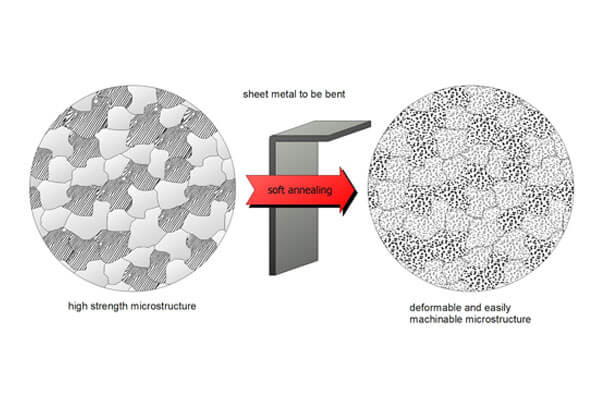

Рэкрышталізацыйны адпал

Намер: Змякчыць металы, апрацаваныя халоднай апрацоўкай, утвараючы зерні без дэфармацыі.

Працэс:

- Тэмпература: 450–650 ° С (e.g., 550°C для алюмінію, 400°C для медзі).

- Час утрымання: 1– 3 гадзіны для перакрышталізацыі.

Прыкладанне: - Электроніка: Медныя правады (e.g., абмоткі трансфарматара с 100% Праводнасць IACS).

- Упакоўка: Алюмініевыя банкі (e.g., АА 3003 сплаў).

Дадзеныя: Аднаўляе праводнасць 95–100% IACS у медзі (Міжнародны стандарт апаленай медзі).

Субкрытычны адпал

Намер: Зніжэнне цвёрдасці ў низкоуглеродистых сталях без фазавых ператварэнняў.

Працэс:

- Тэмпература: 600-700°C (ніжэй ніжняй крытычнай тэмпературы).

- Час утрымання: 1– 2 гадзіны для зняцця рэшткавых напружанняў.

Прыкладанне: - Аўтамабільны: Халоднакатаная мяккая сталь (e.g., Са 1008) для аўтамабільных панэляў.

- Абсталяванне: Рэсорная сталь (e.g., Са 1050) для мінімальных скажэнняў.

Дадзеныя: Дасягае Зніжэнне цвёрдасці HBW на 20–25% (ASTM A370).

Працэс адпалу

Намер: Аднаўленне пластычнасці металаў пасля прамежкавых этапаў халоднай апрацоўкі.

Працэс:

- Тэмпература: 200-400°C (e.g., 300°C для латуні, 250°C для нержавеючай сталі).

- Астуджэнне: З паветраным або печным астуджэннем.

Прыкладанне: - Электроніка: Медныя сляды друкаванай платы (e.g., 5G кампаненты антэны).

- ВВК: Медныя трубкі (e.g., ASTM B280).

Дадзеныя: Павышае формуемость шляхам 30–40%, забяспечваючы больш жорсткія радыусы выгібу (Асацыяцыя развіцця медзі).

Яркі адпал

Намер: Прадухіленне акіслення і абязуглерожвання ў прымяненнях высокай чысціні.

Працэс:

- Атмасфера: Вадарод (H₂) або інэртны газ (N₂/укл) каля ≤10 праміле кіслароду.

- Тэмпература: 800–1000°C (e.g., 900°C для палос з нержавеючай сталі).

Прыкладанне: - Аэракасмічная: Тытанавыя сплавы (e.g., Ti-6Al-4V) для лапатак турбіны.

- Аўтамабільны: Выцяжныя сістэмы з нержавеючай сталі (e.g., Умова 625).

Дадзеныя: Дасягае 99.9% чысціня паверхні, крытычны для ўстойлівасці да карозіі (SAE J1708).

Флэш-адпал

Намер: Хуткая мадыфікацыя паверхні для лакалізаванага паляпшэння ўласцівасцей.

Працэс:

- Крыніца цяпла: Полымя высокай інтэнсіўнасці або лазеры (e.g., 1,200°C пік тэмпературы).

- Час утрымання: Секунды да мілісекунд для дакладнага ўмацавання паверхні.

Прыкладанне: - Выраб: Зубы шасцярні (e.g., загартаваны 8620 сталь).

Дадзеныя: Павялічвае цвёрдасць паверхні на 50–70% (e.g., ад 30 ПЦ да 50 HRC) (Часопіс Surface Engineering).

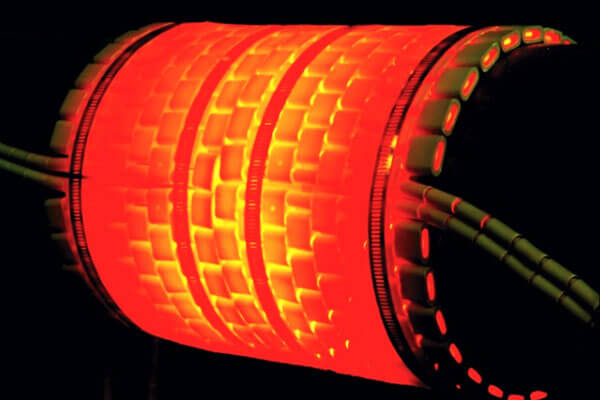

Бесперапынны адпал

Намер: Масавая апрацоўка ліставога металу ў аўтамабільнай і будаўнічай прамысловасці.

Працэс:

- Хуткасць лініі: 10–50 м/я з кантраляванай атмасферай (e.g., памяншэнне газу).

- Зоны: Ацяпленне, замочвання, астуджэнне, і намотванне.

Прыкладанне: - Аўтамабільны: Сталёвыя панэлі корпуса (e.g., 1,000-тонныя прэсавыя лініі для Tesla Model Y).

- Збудаванне: Дахавыя лісты ацынкаваныя (e.g., GI 0,5 мм).

Дадзеныя: Працэсы 10– 20 мільёнаў тон сталі штогод, зніжэнне ставак лому на 15–20% (Сусветная асацыяцыя сталі).

4. Працэс і метады адпалу

Працэс адпалу складаецца з трох асноўных этапаў: ацяпленне, замочвання, і астуджэнне.

Кожны этап старанна кантралюецца для дасягнення патрэбных уласцівасцяў матэрыялу, забеспячэнне аднастайнасці і паслядоўнасці ў мікраструктурных пераўтварэннях.

Існуюць розныя тэхнікі адпалу, з улікам розных матэрыялаў і прамысловага прымянення.

Падрыхтоўка да адпалу

Перад адпалам, належная падрыхтоўка забяспечвае аптымальныя вынікі. Гэта ўключае ў сябе:

✔ Ачыстка матэрыялу & Inspection:

- Выдаляе паверхневыя забруджвання (аксіды, тлушч, шкала) што можа паўплываць на цеплааддачу.

- Праводзіць мікраструктурны аналіз для вызначэння ўжо існуючых дэфектаў.

✔ Метады папярэдняй апрацоўкі:

- Саленне: Выкарыстоўвае кіслотныя растворы для ачысткі металічных паверхняў перад тэрмаапрацоўкай.

- Механічная паліроўка: Выдаляе пласты акіслення для паляпшэння раўнамернага нагрэву.

Прыклад:

У аэракасмічнай прамысловасці, тытанавыя кампаненты праходзяць дбайную папярэднюю ачыстку для прадухілення акіслення падчас адпалу ў вакуумнай печы.

Фаза нагрэву

Фаза нагрэву паступова павышае тэмпературу матэрыялу да мэтавага дыяпазону адпалу. Правільны кантроль прадухіляе тэрмічны ўдар і дэфармацыю.

Асноўныя фактары:

Выбар печы:

- Печы перыядычнага дзеяння: Выкарыстоўваецца для буйнамаштабнага прамысловага адпалу сталёвых і алюмініевых лістоў.

- Печы бесперапыннага дзеяння: Ідэальна падыходзіць для высакахуткасных вытворчых ліній.

- Вакуумныя печы: Прадухіляе акісленне і забяспечвае высокую чысціню ў аэракасмічнай і электроннай прамысловасці.

Тыповыя дыяпазоны тэмператур нагрэву:

- Сталь:600–900 ° С у залежнасці ад тыпу сплаву.

- Copper:300-500°C для змякчэння і зняцця стрэсу.

- Алюміній:350-450°C удасканаліць збожжавую структуру.

Меркаванні хуткасці нагрэву:

- Павольнае награванне: Памяншае цеплавыя градыенты і прадухіляе парэпанне.

- Хуткі нагрэў: Выкарыстоўваецца ў некаторых сферах прымянення для павышэння эфектыўнасці, пазбягаючы грубага збожжа.

Тэматычнае даследаванне:

Для медыцынскіх імплантатаў з нержавеючай сталі, вакуумны адпал пры 800–950 ° С мінімізуе акісленне, адначасова паляпшаючы ўстойлівасць да карозіі.

Фаза замочвання (Утрыманне пры мэтавай тэмпературы)

Замочванне забяспечвае раўнамернае размеркаванне тэмпературы, дазваляючы ўнутранай структуры металу цалкам трансфармавацца.

Фактары, якія ўплываюць на час замочвання:

🕒 Таўшчыня матэрыялу & Склад:

- Больш тоўстыя матэрыялы патрабуюць больш працяглага часу замочвання для раўнамернага пранікнення цяпла.

🕒 Мэты ўдасканалення мікраструктуры:

- Для зняцця стрэсу адпал, замочванне можа працягвацца 1– 2 гадзіны.

- Для поўнага адпалу, могуць спатрэбіцца матэрыялы некалькі гадзін дамагчыся поўнай рэкрышталізацыі.

Прыклад:

Пры дыфузійным адпале высокавугляродзістых сталей, правядзенне пры 1050-1200°C на працягу 10– 20 гадзін ліквідуе сегрэгацыю і ўзмацняе аднастайнасць.

Фаза астуджэння

Фаза астуджэння вызначае канчатковую мікраструктуру і механічныя ўласцівасці. На цвёрдасць уплываюць розныя спосабы астуджэння, структура збожжа, і зняцце стрэсу.

Тэхнікі астуджэння & Іх наступствы:

Астуджэнне печы (Павольнае астуджэнне):

- Матэрыял застаецца ў печы, паступова астываючы.

- Вырабляе мяккія мікраструктуры з максімальнай пластычнасцю.

- Выкарыстоўваецца для поўны адпал з сталі і чыгуну.

Паветранае астуджэнне (Умеранае астуджэнне):

- Зніжае цвёрдасць, захоўваючы ўмераную трываласць.

- Распаўсюджаная ў зняцце напружання адпал зварных канструкцый.

Тушэнне (Хуткае астуджэнне):

- Выкарыстоўваецца ў ізатэрмічны адпал для пераўтварэння аўстэніту ў больш мяккія мікраструктуры.

- Уключае астуджэнне ў алеі, вада, або паветра з кантраляванай хуткасцю.

Кантраляванае астуджэнне атмасферы:

- Інэртны газ (аргон, азот) прадухіляе акісленне і змяненне колеру.

- Істотны ў высокадакладных галінах прамысловасці, як паўправаднікоў і аэракасм.

Параўнанне метадаў астуджэння:

| Спосаб астуджэння | Хуткасць астуджэння | Уплыў на матэрыял | Звычайнае прымяненне |

|---|---|---|---|

| Астуджэнне печы | Вельмі павольна | Максімальная пластычнасць, грубыя збожжа | Поўны адпал сталі |

| Паветранае астуджэнне | Умераны | Збалансаваная трываласць і пластычнасць | Адпал для зняцця напружання |

| Загартоўка вадой/алей | Пост | Тонкая мікраструктура, больш высокая цвёрдасць | Ізатэрмічны адпал |

| Кантраляваная атмасфера | Пераменлівы | Паверхня без акіслення | Аэракасмічная & Электроніка |

5. Уплыў адпалу на ўласцівасці матэрыялу

Адпал істотна ўплывае на ўнутраную структуру і характарыстыкі матэрыялаў, што робіць яго найважнейшым працэсам у металургіі і матэрыялазнаўстве.

Старанна кантралюючы нагрэў, замочвання, і фазы астуджэння, гэта павышае пластычнасць, зніжае цвёрдасць, паляпшае структуру збожжа, і паляпшае электрычныя і цеплавыя ўласцівасці.

У гэтым раздзеле гэтыя эфекты разглядаюцца структуравана і падрабязна.

Мікраструктурныя пераўтварэнні

Адпал змяняе ўнутраную структуру матэрыялаў з дапамогай трох ключавых механізмаў:

- Перакрышталізацыя: Новы, без дэфармацыі збожжа, замена дэфармаваных, які аднаўляе пластычнасць і зніжае дэфармацыйнае ўмацаванне.

- Рост збожжа: Павялічаны час замочвання дазваляе расці зерням, баланс сілы і гнуткасці.

- Фазавае ператварэнне: Адбываюцца змены фазавага складу, напрыклад, мартэнсіт, які ператвараецца ў ферыт і перліт у сталі, аптымізацыя трываласці і пластычнасці.

Прыклад:

Сталь халоднай апрацоўкі можа адчуваць да а 30% зніжэнне цвёрдасці Пасля адпалу, значна палепшыўшы яго пластычнасць.

Паляпшэнні механічных уласцівасцей

Адпал паляпшае механічныя ўласцівасці металаў некалькімі спосабамі:

Падвышаная пластычнасць & Вынослівасць

- Металы становяцца менш далікатнымі, зніжэнне рызыкі пераломаў.

- Некаторыя матэрыялы выстаўляюць а 20-30% павелічэнне расцяжэння да разбурэння пасля адпалу.

Зніжэнне рэшткавага стрэсу

- Здымае ўнутраныя напружання, выкліканыя зваркай, ліццё, і халодная апрацоўка.

- Зніжае верагоднасць дэфармацыі, трэск, і заўчасная няўдача.

Аптымізаваная цвёрдасць

- Змякчае матэрыялы для палягчэння апрацоўкі, выгін, і фарміраванне.

- Цвёрдасць сталі можа знізіцца на 30-40%, зніжэнне зносу інструмента і вытворчых выдаткаў.

Ўплыў на апрацоўваемасць & Фармальнасць

Адпал паляпшае апрацоўваемасць за кошт размякчэння металаў, што робіць іх лягчэй рэзаць, дрыль, і форма.

Зніжаны знос інструмента: Меншая цвёрдасць павялічвае тэрмін службы інструмента і зніжае выдаткі на тэхнічнае абслугоўванне.

Больш лёгкае фармаванне: Металы становяцца больш гнуткімі, дазваляючы больш глыбокі малюнак і больш складаныя формы.

Лепшая аздабленне паверхні: Больш гладкая мікраструктура прыводзіць да паляпшэння якасці паверхні пасля апрацоўкі.

Электрычны & Паляпшэнні цеплавых уласцівасцей

Адпал удакладняе структуру крышталічнай рашоткі, памяншэнне дэфектаў і паляпшэнне праводнасці.

⚡ Больш высокая электраправоднасць:

- Ліквідуе перашкоды на мяжы збожжа, паляпшэнне патоку электронаў.

- Медзь можа дасягнуць а 10-15% павелічэнне праводнасці Пасля адпалу.

🔥 Палепшаная цеплаправоднасць:

- Забяспечвае лепшае рассейванне цяпла ў такіх прылажэннях, як цеплаабменнікі.

- Неабходны для высокапрадукцыйных электронных і аэракасмічных кампанентаў.

Выкарыстанне ў прамысловасці:

Вытворцы паўправаднікоў робяць стаўку на адпал тонкіх плёнак для павышэння праводнасці крамянёвай пласціны і мінімізацыі дэфектаў.

6. Перавагі і недахопы адпалу

Перавагі

- Аднаўляе пластычнасць:

Адпал адмяняе дэфармацыйнае ўмацаванне, што палягчае фарміраванне і апрацоўку металаў. - Здымае рэшткавыя стрэсы:

За кошт ліквідацыі ўнутраных напружанняў, адпал зніжае рызыку дэфармацыі і парэпання. - Паляпшае апрацоўваемасць:

Змякчэў, аднастайная мікраструктура павышае эфектыўнасць рэзкі і падаўжае тэрмін службы інструмента. - Аптымізуе электраправоднасць:

Адноўленыя крышталічныя структуры могуць прывесці да паляпшэння электрычных і магнітных уласцівасцяў. - Наладжвальная збожжавая структура:

Адаптуйце параметры працэсу для дасягнення жаданага памеру збожжа і размеркавання фаз, непасрэдна ўплываюць на механічныя ўласцівасці.

Недахопы

- Інтэнсіўны час:

Працэс адпалу можа заняць некалькі гадзін 24 гадзіны, што можа запаволіць вытворчыя цыклы. - Высокае энергаспажыванне:

Энергія, неабходная для кантраляванага нагрэву і астуджэння, можа быць значнай, якія ўплываюць на эксплуатацыйныя выдаткі. - Адчувальнасць да працэсу:

Дасягненне аптымальных вынікаў патрабуе дакладнага кантролю тэмпературы, час, і хуткасць астуджэння. - Рызыка празмернага адпалу:

Празмерны рост збожжа можа прывесці да зніжэння трываласці матэрыялу пры няправільным кіраванні.

7. Прымяненне адпалу

Адпал - гэта універсальны працэс тэрмічнай апрацоўкі з прымяненнем у розных галінах прамысловасці, якія дазваляюць матэрыялы для дасягнення аптымальных механічных, цеплавы, і электрычныя ўласцівасці.

Ніжэй прыводзіцца паглыбленае даследаванне яго найважнейшай ролі ў ключавых сектарах:

Аэракасмічная прамысловасць

- Намер: Павышэнне трываласці, паменшыць ломкасць, і ліквідацыі рэшткавых напружанняў у лёгкіх сплавах.

- Materials:

-

- Titanium Alloys (e.g., Ti-6Al-4V): Адпал паляпшае пластычнасць і ўстойлівасць да стомленасці лапатак турбін і планераў.

- Суперсплавы на аснове нікеля (e.g., Умова 718): Выкарыстоўваецца ў кампанентах рэактыўных рухавікоў, адпал забяспечвае аднастайную мікраструктуру для высокай тэмпературы.

Аўтамабільная вытворчасць

- Намер: Аптымізаваць формуемость, цяжкасць, і ўстойлівасць да карозіі для серыйных кампанентаў.

- Materials:

-

- Высокатрывалыя сталі (Hss): Адпал размягчает HSS для штампоўкі панэляў кузава аўтамабіля (e.g., звышвысокатрывалая сталь у Tesla Model S).

- З нержавеючай сталі: Адпал паляпшае зварваемасць выхлапных сістэм і паліўных бакаў.

Электроніка і паўправаднікі

- Намер: Удакладніць уласцівасці паўправаднікоў і палепшыць электраправоднасць.

- Materials:

-

- Крамянёвыя пласціны: Адпал выдаляе дэфекты і паляпшае якасць крышталяў для вырабу мікрачыпаў (e.g., Памяць 3D XPoint ад Intel).

- Медныя злучэнні: Адпал павялічвае праводнасць у друкаваных поплатках (Друкаваныя платы) і праводка.

- Перадавыя метады:

-

- Хуткі тэрмічны адпал (RTA): Выкарыстоўваецца ў вытворчасці паўправаднікоў для мінімізацыі цеплавога бюджэту.

Будаўніцтва і інфраструктура

- Намер: Павышэнне трываласці, Каразія супраціву, і працаздольнасць для буйнамаштабных праектаў.

- Materials:

-

- Медныя трубы: Адпал забяспечвае гнуткасць і ўстойлівасць да карозіі ў сантэхнічных сістэмах (e.g., отожженные медныя трубкі ў зялёных будынках).

- Aluminum Alloys: Абпалены алюміній выкарыстоўваецца ў фасадах будынкаў і аконных рамах для паляпшэння формуемости.

- Прыклад: У Burj Khalifa выкарыстоўваецца абпаленая алюмініевая ашалёўка з-за сваёй лёгкасці, устойлівы да карозіі знешні выгляд.

Энергетычны сектар

- Намер: Павышэнне характарыстык матэрыялу ў экстрэмальных умовах.

- Прыкладанне:

-

- Ядзерныя рэактары: Абпаленыя цырконіевыя сплавы (e.g., Цыркалой-4) для паліўных стрыжняў супрацьстаяць радыяцыйнай далікатнасці.

- Сонечныя панэлі: Абпаленыя крэмніевыя элементы паляпшаюць эфектыўнасць фотаэлектрыкі (e.g., Першыя тонкаплёнкавыя модулі Solar).

- Ветравыя турбіны: Абпаленая сталь і кампазіты для лёзаў вытрымліваюць цыклічныя нагрузкі і стомленасць.

Медыцынскія прылады

- Намер: Дамагчыся биосовместимости, гнуткасць, і талерантнасць да стэрылізацыі.

- Materials:

-

- З нержавеючай сталі: Адпалены для хірургічных інструментаў (e.g., скальпелі і шчыпцы) каб збалансаваць цвёрдасць і гнуткасць.

- Тытанавыя імплантаты: Адпал памяншае дэфекты паверхні і паляпшае біясумяшчальнасць пры замене тазасцегнавага сустава.

Спажывецкія тавары і ювелірныя вырабы

- Намер: Павышэнне падатлівасці для складаных канструкцый і аздаблення паверхні.

- Materials:

-

- Золата і срэбра: Адпал размякчае каштоўныя металы для вырабу ювелірных вырабаў (e.g., Ціфані & Вырабы ручной працы Co).

- Медны посуд: Адпаленая медзь паляпшае цеплаправоднасць і формуемость для раўнамернага размеркавання цяпла.

Новыя прыкладанні

- Вытворчасць дабаўкі (3D друк):

-

- Адпал металаў, надрукаваных на 3D (e.g., Умова) для ліквідацыі ўнутраных напружанняў і паляпшэння механічных уласцівасцяў.

- Вадародныя паліўныя элементы:

-

- Адпаленыя сплавы плацінавай групы для каталізатараў у мембранах паліўных элементаў.

- Гнуткая электроніка:

-

- Адпал графена і палімераў для носных датчыкаў і гнуткіх дысплеяў.

Прамысловыя стандарты і адпаведнасць

- ASTM International:

-

- ASTM A262 для выпрабаванняў на карозію отожженной нержавеючай сталі.

- ASTM F138 для тытанавага сплаву (Ti-6Al-4V) у медыцынскіх вырабах.

- Стандарты ISO:

-

- ISO 679 для адпалу медзі і медных сплаваў.

8. Conclusion

Адпал - гэта пераўтваральны працэс тэрмаапрацоўкі, які прынцыпова паляпшае механічныя і фізічныя ўласцівасці металаў і сплаваў.

Праз кантраляваны нагрэў і астуджэнне, адпал аднаўляе пластычнасць, зніжае ўнутраныя напружання, і паляпшае мікраструктуру, тым самым паляпшаючы апрацоўваемасць і прадукцыйнасць.

У гэтым артыкуле прадстаўлена ўсёабдымная, шматмерны аналіз адпалу, якія ахопліваюць яго навуковыя прынцыпы, тэхніка працэсу, матэрыяльныя эфекты, Прамысловыя прыкладанні, і будучыя тэндэнцыі.

У эпоху, калі дакладнае машынабудаванне і ўстойлівае развіццё маюць першараднае значэнне, прагрэс у тэхналогіі адпалу,

напрыклад, лічбавае кіраванне працэсам, альтэрнатыўныя метады ацяплення, і экалагічна чыстыя практыкі - прызначаны для далейшай аптымізацыі характарыстык матэрыялаў і зніжэння ўздзеяння на навакольнае асяроддзе.

Паколькі галіны працягваюць укараняць інавацыі і развівацца, авалоданне працэсам адпалу застаецца крытычна важным для забеспячэння якасці прадукцыі, эфектыўнасць працы, і доўгатэрміновай канкурэнтаздольнасці на сусветным рынку.